Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Prepara tus exámenes

Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Prepara tus exámenes con los documentos que comparten otros estudiantes como tú en Docsity

Los mejores documentos en venta realizados por estudiantes que han terminado sus estudios

Estudia con lecciones y exámenes resueltos basados en los programas académicos de las mejores universidades

Responde a preguntas de exámenes reales y pon a prueba tu preparación

Consigue puntos base para descargar

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Comunidad

Pide ayuda a la comunidad y resuelve tus dudas de estudio

Descubre las mejores universidades de tu país según los usuarios de Docsity

Ebooks gratuitos

Descarga nuestras guías gratuitas sobre técnicas de estudio, métodos para controlar la ansiedad y consejos para la tesis preparadas por los tutores de Docsity

Listado de partes de bomba multi etapas KSB WKL

Tipo: Guías, Proyectos, Investigaciones

1 / 19

Esta página no es visible en la vista previa

¡No te pierdas las partes importantes!

Instrucciones de Servicio

La bomba KSB Multietapas WKL es adecuada para estaciones de suministro de agua, instalaciones de riego, alimentación de calderas, bombeo de condensados, circulación de agua fria o caliente y lucha contra incendio.

Horizontal, de uno o más escalonamientos, con las carcasas de succión, descarga y de escalonamientos partidas verticalmente. Las carcasas son selladas entre si por medio de juntas planas y unidas externamente por medio de tornillos de unión. Los pies de la bomba están fundidos a la parte inferior de las carcasas de succión y de descarga respectivamente.

Marca

Modelo

Diámetro nominal de la Boca de Descarga (mm)

Escalonamientos

Tamaños - DN 32 hasta 150

Caudal - hasta 500 m 3 /h

Elevación - hasta 300 m

Temperatura - hasta 140ºC

Velocidad de giro - hasta 3.500 rpm

KSB le está entregando un equipo proyectado y fabricado de acuerdo con más avanzada tecnologia disponible en este campo. Gracias a su contrucción simple y robusta precisará poco mantenimiento. Buscando proporcionarles a nuestros clientes el uso satisfactorio y el menor número posible de problemas en la operacón de nuestra bomba, recomendamos que ella sea montada y mantenida siguiendo estrictamente las instrucciones de este manual. Este manual tiene como objetivo informar al usuario sobre la construcción y el funcionamento de la bomba en lo que se refiere a su manoseo y mantenimiento adecuados. Recomendamos que este manual de instrucciones de servicio sea entregado al encargado del mantenimiento. La bomba deberá ser usada de acuerdo con las condiciones de servicio especificadas en su selección, cuanto al caudal, altura manométrica total, velocidad de giro, voltaje y frecuencia de la alimentación, temperatura ambiente y del liquido a ser bombeado.

Fig. 1

Chapa de Identificación

Al consultar sobre este producto o en los pedidos de piezas de repuesto, se deberá indicar el tipo de bomba y el número de la Orden de Fabricación. Esta información se obtiene en la chapa de identificación que acompaña cada bomba. En caso de haberse extraviado la chapa de identificación, el nº de Orden de Fabricación se acuentra grabado en bajorrelieve en la brida de aspiración y el diámetro del rodete se puede encontrar en la brida de descarga, en el caso de bombas que poseen bridas.

Este manual contiene instrucciones y avisos importantes. Su lectura atenta es obligatória antes del montaje, de la conexión eléctrica, de la puesta en marcha y del mantenimiento.

Denominação Capítulo Denominação Capítulo

Aplicación Descripción Denominación Datos de la operación Introducción Indice Disposición general de la instalación de bomba

Montaje Puesta en servicio y parada Vigilancia durante el servicio y cuidados Desmontaje y montaje Causas de averias y su eliminación Conservación de la bomba Piezas de recambio

Lugar para el nº de la Ordem de Fabricación

Lugar para dados de la Unidad Fabricante

Lugar para Descripción del Tipo

7.2. Colocación de las tuberías

7.2.1. Tubería de succiony de carga

El funcionamiento de una bomba solamente podr’’a ser perfecto, si la tubería de succión está colocada correctamente. Para ello há de ir ascendiendo en dirección a la bomba, há de ser absolutamente estanca, y su trazado há de proyectarse de forma que en ningún punto de ella puedan formase bolsas de aire. El diámetro de la boca de succión de la bomba no esobligatorio para el diámetro nominal de la tubería de aspiración. Dependerá entre otras cosas de la velocidad de la corriente. Esta no podrá ser superior a 2 m/s en la tubería de succión. Es fundamental que cada bomba tenga su tubería de succión independiente. Cuando por motivos especiales esto no fuera posible, es necesario que la tubería de succión común quede dimensionada para velocidades lo más pequeñas posibles, debiendo dejarse además el diámetro nominal, igual hasta la última bomba. Hay que evitar los codos proninciados, asi como los codos pronunciados, así como los cambios bruscos de diámetro y de dirección. Igualmente há de ponerse atención en que las juntas colocadas entre las bridas no sobresalgan hacia adentro. La tuberías de succión colocadas debajo de la superficie del suelo, deberán someterse a una presión de 3-4 atm. antes de taparlas. Para las propriedades y colocación de la tubería de carga han de tenerse en cuenta los mismos puntos de vista que para la tubería de succión. Los tubos de colocación horizontal sin embargo, deberán disponerse de forma que exista una leve pendiente hacia el depósito de carga. Cuando sean inevitables puntos culminantes dentro de la tubería de carga, es necesario montar en cada uno de estos puntos una llave para la aireación. Lo mismo las tuberías de succión que las de carga han de ser siempre lo más cortas posibles. Al efectuar el montaje de las tuberías hay que poner especial atención, en que no se transmitan desde ellas tensiones sobre la bomba. Las tuberías y depósitos de carga deberán limpiarse y lavarse concienzudamente antes de la primera puesta en servicio de la primera puesta en servicio de la instalación. Desde luego que las bolitas de soldadura, cascarillas y suciedades similares, con frecuencia no se sueltan hasta después de algún tiempo. Para evitar la entrada de estos cuerpos extraños, es necesario montar un colador dentro de la tubería de carga. Su sección libre deberá ser aprox. de 3. a 4 veces la sección de la tubería, al objeto de que, cuando entra algún cuerpo extraño, no se produzcan resistencias excesivas. Los colocadores en forma de sombrerete, como el presentado en fig. 1 han dado buenos resultados; para su fabricación deberá emplearse material resistente a la corrosión.

Fig. 1 Colador en forma de sombrerete para la tubería de succión con carga positiva.

Hay que vigilar la presión de carga, la cual se medirá directamente en la bomba. Tan pronto como se aprecie un descenso de la presión, deberá sacarse el colador para limpiarlo. El colador puede quitarse después de algunas semanas de servicio, cuando ya no haya que contar con que puedan existir suciedades dentro de las tuberías.

7.2.2. Válvulas en la tubería de succión o bien de carga

Las válvulas de cierre de la tubería de succión, o bien de carga solamente sirven para el cierre de la tubería. Durante el servicio deberán permanecer siempre completamente abiertos. Si dentro de la tubería de succión se monta una válvula de cierre, el husillo de la válvula siempre deberá estar en posición horizontal, o vertical hacia abajo, ya que en outro caso se daria lugar a la formación de bolsas de aire. Es conveniente el empleo de válvulas de compuerta con conexión para agua de cierre, o montar cámara de agua. Siempre es recomendable el montaje de una válvula de compuerta en la tubería de carga, a fin de que, al hacer un control de la bomba, pueda cerrarse la entrada del líquido. Cuando en la tubería de succión se há previsto el montaje de un colador provisto de válvula de pie, su colocación deberá efectuarse de manera que quede 0,5 m por debajo del nível de agua más bajo, y por lo menos aprox. 0,5m por encima del fondo, al objeto de que no pueda aspirarse ni aire, ni arena a fango.

7.2.3. Tubería de descarga

La tubería de descarga igualmente deberá colocarse sin codos pronunciados a cambios bruscos de diámetro, cuidando asimismo que no transmita ninguna tensión sobre la bomba. Deberá ir apoyada y sujeta en forma conveniente. Cuando se trate de tuberías para agua caliente, hay que prever junta de expansión adecuada. La velocidad de paso más favorable es aprox. 2.5 m/s. Cuando la presión de servicio sea de 10 atm o más, es necesario probar la tubería a una presión que sea 1,5 veces la presión de servicio; para presiones de servicio más bajas la presión de control há de ser de 5 atm por encima de la presión de servicio.

7.2.4. Válvulas en la tubería de descarga

Para cada bomba hay que prever una válvula de cierre en la tubería de descarga que habrá de colocarse lo más cerca posible de la bomba. Además de emplearse para el cierre de la tubería de descarga, también puede utilizarse para regular o estrangular el caudal, y evitar asi, en caso dado, una sobrecarga de la máquina de accionamiento. En las tuberías de descarga de mayor longitud, es necesario montar además un check, cuya misión es la de evitar que, cuando se produzca una parada repentina de la bomba, ello evite un retorno del líquido a la bomba, y al mismo tiempo para resguardar a la bomba de los golpes de ariete. El check se montará convenientemente entre la bomba y la válvula de cierre.

8.1. Colocación de la bomba

Unicamente mediente un montaje correcto y adecuado se obtiene la garantia del funcionamiento sin averías del grupo. En outro caso hay que contar con fallas de la máquina, y con un desgaste prematuro de las partes interiores de la bomba. Por estos motivos deberán tenerse muy en cuenta los siguientes puntos:

También para las pruebas de cierre rápido (turbo-bombas) es preciso desacoplar la bomba. Cuando nuestro suministro incluya la placa de base y el motor, es únicamente la bomba la que deja nivelada y enclavijada, con el motor sobre la bancada. No es posible fabricar la bancada con la rigidez suficiente, para que no pueda deformarse o torcerse durente el transporte, o al colocarla sobre una fundación que presente desigualdades. Por esta razón se prescinde de efectuar la fijación definitiva del motor, es preciso repetir la nivelación con el mayor esmero, para seguidamente enclavijar el motor con opresores.

Para poder alienar las flechas deberán acercarse la bomba y el motor de accionamiento, hastas dejarlos de forma que las dos mitades del cople queden a la distancia que se indica en el plano de colocación. A continuación podrá efectuarse la alineación con la regla y el calibre (fig. 4), o con auxilio de un dispositivo especial (fig. 5), que facilita una alineación exacta y rápida. Cuando se hace la alineación con auxilio de regla y calibre deberán ser las distancias a = a1, asi como b = b1; además de esto la distancia axial há de ser igual por todo el perímetro del acoplamiento.

Fig. 4 Alineación del cople mediante regla y calibre Fig. 5 Dispositivo de alineación del cople

Con el dispositivo presentado en la fig. 5 un cople quedará correctamente alineado, cuando entre las puntas de control así como en su tope axial, midiendo en cuatro planos, girados cada vez 90ºC con respecto al anterior, no exista un juego superior de 0,05mm, lo mismo en dirección axial que radial. Este control deberá repetirse después de conectar las tuberías.

8.3. Instrumentos de medición

Para la mejor vigilancia del servicio recomendamos equipar cada bomba con un manómetro, o bien un vacuómetro provisto de válvula sufucientemente grande, lo mismo en la brida de descarga que en la aspiración. Los manómetros y vacuómetros deberán montarse de manera que, a ser posible, no estén sometidos a ninguna trepidación. Su duración podrá prolongarse considerablemente, si no se les deja conectadas ininterrupidamente, es decir, sometidos siempre a presión, sino cuando se les conecta únicamente para hacer el control de la presión por medio de su válvula.

9.1. Puesta en servicio

Ya se controló la dirección de giro de la bomba. Ahora es preciso tener en cuenta los siguientes puntos:

9.2. Parada

10.1. Cuidados de la bomba

Cuando existam grupos de reserva, es muy conveniente ir alternando las bombas una por una, empléandolas en servicio normal, al objeto de que quede garantizada su constante disposición para el servicio. Por lo demás es muy conveniente llevar un libro se servicio para la vigilancia de las bombas. Aparte de los datos correspondientes, relacionados con la máquina de accionamiento, se irán apuntando, el caudal de la bomba, la presión de carga, y la presión final, la velocidad de giro, y la temperatura de los cojinetes. También deberán anotarse las horas de la puesta en servicio y las paradas, a objeto de que en todo momento pueda sacarse el tiempo de servicio de la bomba. Asimismo podria reservarse un apartado para observaciones sobre trabajos de reparación, y para revisiones. De esta forma es posible en cualquier momento, formarse una idea clara del estado en que se encuentra la bomba. En las bombas que se han colocado sobre fundaciones nuevas, deberá controlarse de tiempo en tiempo la alineación del cople, para cerciorarse de que éste no há sufrido ninguna variación a causa de modificaciones de la fundación.

10.2. Cuidados del estopero

Las bombas se suministran con el estopero sin empaquetar, pero no obstante se incluye en el envio una empaquetura. El estopero solamente puede desempeñar su cometido correctamente, si há sido empaquetado con esmero, y su cuidado es reglamentario. Antes de proceder al empaquetado es necesario limpiar detenidamente el espacio de la empaquetadura, y la camisa del eje. la empaquetadura se cortará lisamente, con auxilio de un dispositivo como el que se presenta en fig. 6, al largo adecuado, de forma que enrollado alrededor del casquillo de protección del eje, tenga justamente el largo suficiente, para que se toquen levemente las superficies de corte oblícuas. Si los anillos de empaquetadura son demasiado largos, se formará un engrosamiento por la parte en que se encuentran los dos extremos, y si por el contrario son demasiado cortos, quedará una rendija entre los extremos. En cualquiera de los dos casos el prensaestopas no podrá hacer buen cierre. Si estopero está previsto para la conexión de agua de cierre, hay que montar, además de los anillos de prensaestopas, la jaula de cierre hidráulico. La posición de esta jaula de cierre hidráulico puede verse por la plaquita indicadora que va fijada sobre el prensaestopas.

Fig. 6 Dispositivo para cortar los anillos de la empaquetadura Fig. 7 Empaquetado del estopero

Las diferentes partes se destornillan, extraen o desmontan por el siguiente orden:

En este orden se realizará el desmontaje de los pasos hasta sacar el último impulsor. Si después de esto desean desmontarse las piezas que todavia permanecen unidas, esta labor deberá efectuarse con auxilio del plano en sección correspondiente (pág. 20 ó 21). Cuando se haya efectuado un desmontaje de las flechas, es convenientes hacer un control de su giro concéntrico. Cuando una flecha há quedado descentrada, no podrá nunca conseguirse un resultado de duración, si se trata de enderezarla a presión. Si después de un desmontaje se comprobara que es preciso enviar la bomba a nuestros talleres para su reparación, será necesario dejarla por lo menos en estado de montaje provisional, para su envio.

11.1.1. Desmontaje de la ejecución para agua caliente.

En las bombas con el estopero refrigerado, que son las correspondientes a la “ejecución para agua caliente” hay una carcasa de refrigeración (165) entre la carcasa de cojinete (350), y las carcasas de descarga y de aspiración (107). Estas carcasas al mismo tiempo sirven de estopero – y llevan juntas de hule redondas (412.1). El desmontaje de estas bombas se lleva a cabo en forma análoga a la descrita en el párrafo 5.1.

11.2. Montaje de las bombas

El montaje de la bomba se efectúa partiendo del lado de aspiración (lado de accionamiento). El turno a seguir para el montaje de las diferentes piezas es el siguiente:

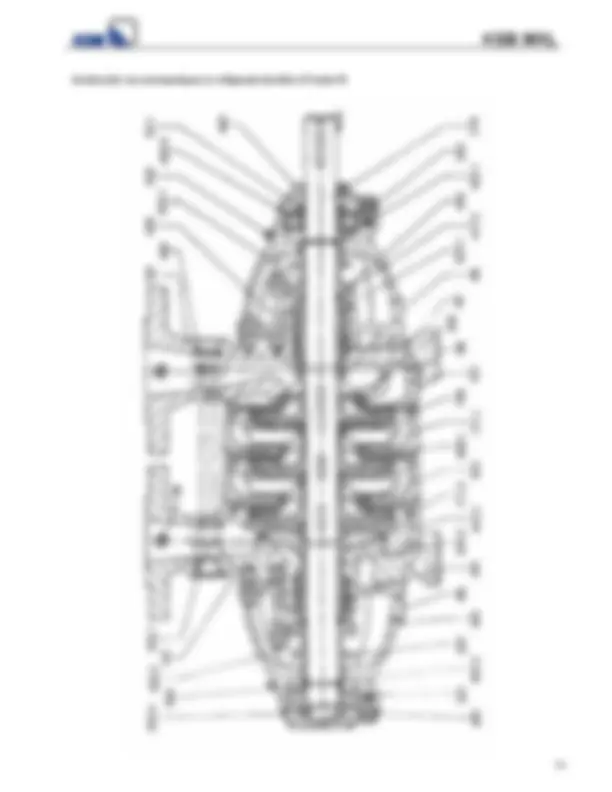

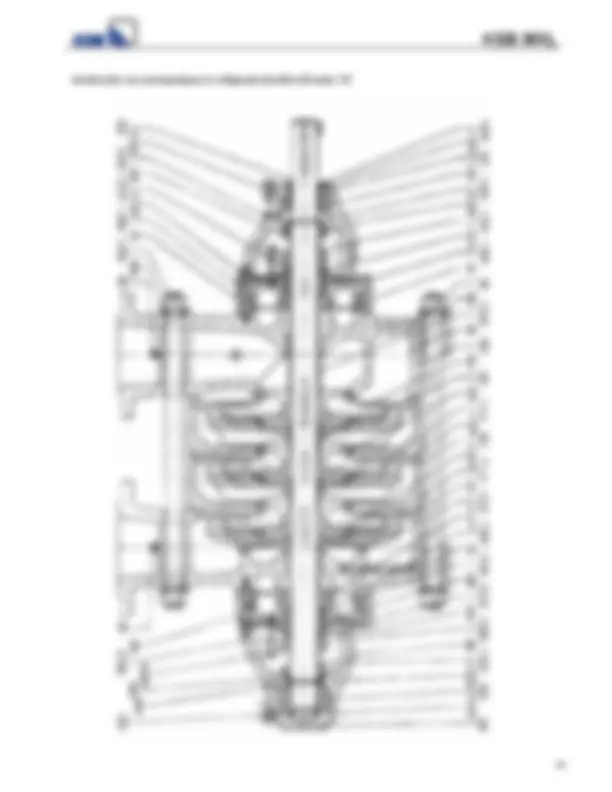

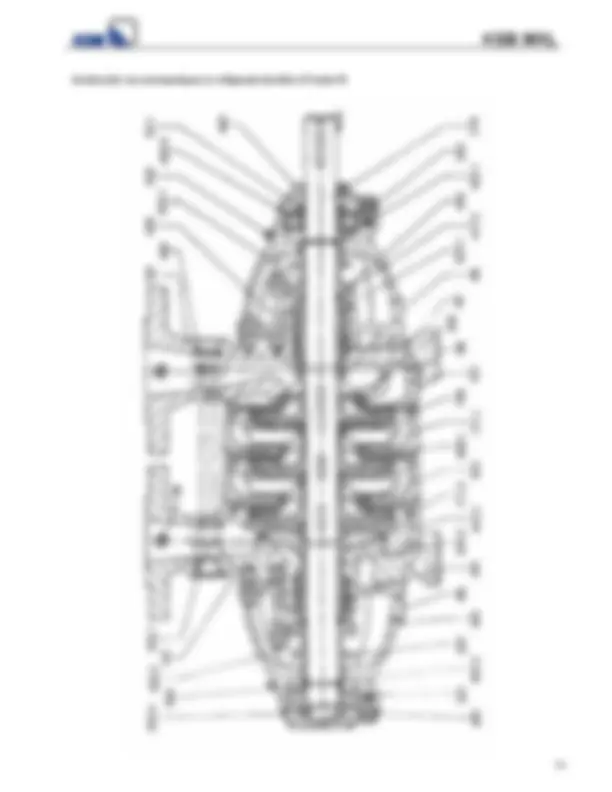

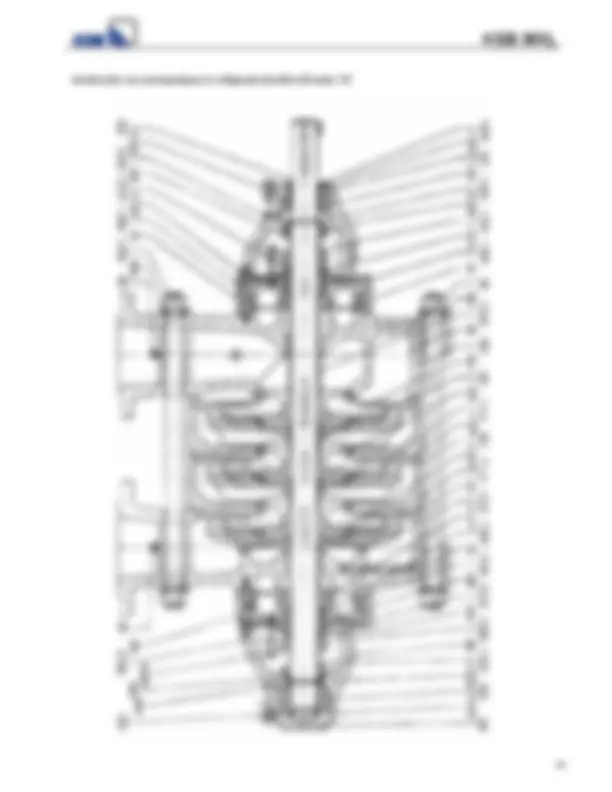

Fig. 8 Sección de un paso Fig. 9 Sección de un paso Tamaños 32 a 65 Tamaños 80 a 125

Fig. 10 a = Marca de control

11.2.1. Motaje de la “ejecución para agua caliente”

Para el montaje de la bomba provista de estopero refrigerado hay que poner atención en que entre la carcasa de cojinete (350) y las carcasas de succión y de presión (106, 107), cada vez va montada una tapa de refrigeración por agua (165) con su anillo de junta de hule redondo (412.3). El montaje se efectúa en forma análoga a la descrita en el párrafo 5.2.

12.1. Caudal de impulsión reducido

Posibles causas: Remedio:

Cebar de nuevo la bomba y las tuberías, y airearlas cuidadosamente. En caso necesario se cambiará el trazado de las tuberías, o se montarán válvulas o tuberías de aireación.

Controlar la presión de carga. Cuando no sea factible ningún cambio en la instalación, deberán considerarse las medidas indicadas en el párrafo

12.4. La bomba

Parar la bomba y dejarla sin presión, y una vez que se haya enfriado se apretarán por igual los tornillos.

Si no se consigue mejoria apretando, se montará juntas nuevas.

12.5. El estopero no hace buen cierre

Efectuar de nuevo el empaquetado del prensaestopas, teniendo en cuenta las instruciones que se dan en la página 10 para esta operación.

Será preciso rectificar o cambiar la camisa del eje. Después de empaquetar se apretará el prensaestopas, con cuidado y uniformemente.

Limpiar a fondo las superficies de refrigeración, después de desmontar la carcasa de enfriamento. Procurar que se disponga de agua de refrigeración abundante y limpia.

Si el giro de la flecha es intranquila, no hay empaquetadura que dure con buen cierre. Primeramente se controlarán los rodamientos, y si es preciso se montarán rodamientos nuevos. Si no se consigue mejoria se abrirá la bomba, se controlará el giro concéntrico de la flecha, y se equilibrará todo el rotor. Al volver a montar la bomba deberán tenerse en cuenta las instrucciones dadas al respecto en la página 12.

12.6. Temperatura demasiado alta de cojinetes

Tratar de conseguir una conexión libre de tensiones de la tubería, si fuera necesario cambiado el trazado de la misma. Corregir la nivelación del grupo.

Corrijase la distancia dentro del cople (las medidas están indicadas en el plano de fundación).

Reposición de la carga de grasa. En caso dado se cambiará el tipo de grasa (véase el párrafo 4.3).

Cuando resulte necesario parar la bomba por un tiempo prolongado, deberá preparársela para ello en la forma adecuada. La bomba se desarma completamente, se limpian y secan bien todas las piezas. Después de volverla a montar (véase página 12), es conveniente tapar las bocas de descarga y aspiración mediante tapas de madera, a objeto de que no puedan penetrar cuerpos extraños dentro de la bomba. De la misma forma deberán cerrarse todas las conexiones abiertas del agua de refrigeración. Las partes pulidas de la bomba montada, que quedan expuestas a la atmósfera, se pintarán con una buena laca anticorrosiva, o bien se untarán de grasa o aceite abúndante. Si resultara necesario enviar la bomba a nuestros talleres para su reparación, hay que vaciarla bien previamente, y antes de su envio se cerrarán todas las conexiones de tubería y bridas – como se há descrito antes. Para el envío de la bomba siempre deberá ir montada, ya que en outro caso se prejudicarían las superfícies de junta de las diferentes piezas.

Es muy conveniente disponer siempre en almacén de las siguientes piezas:

1 juego de difusores piezas 171.1 y 171. 1 juego de rodamientos piezas 320, 321 y 322 1 juego de anillos de la carcaza pieza 502 (sólo existe en los tamaños desde WKL 50) 1 juego de juntas pieza 400. 2 juntas redondas de hule pieza 412.3 (sólo existe en la ejecución para agua caliente) 1 junta redonda de hule pieza 412. 2 empaquetaduras de estopero (compl.) pieza 461

En caso dado se recomienda también tener un almacén:

1 rotor completo compuesto de: flecha con cuñas pieza 210 1 juego de impulsores pieza 230 2 casquillos distanciadores pieza 525.1. 1 juego de casquillo intermedio pieza 521 2 casquillo protector de flecha piezas 524.1 y 524. 2 juntas redondas de hule piezas 412.

Al hacer su pedido de refacciones deberán indicar sin falta: 1º El número de fabricación de la máquina (véase la placa de características). 2º Número de la pieza y denominación exacta de acuerdo con las planos en sección en la página 20 ó 21.

Ejecución con pensaestopas refrigera Lista de partes

Parte nº Denominación Parte nº Denominación 106 Carcasa de succión 524.2 Casquillo protector de flecha / lado presión 107 Carcasa de presión 525.1 Casquillo distanciador 108 Tazón 525.2 Casquillo distanciador (WKL 100 y 125) 165 Tapa para cámara de enfriamento 524.4 1)^ Casquillo distanciador (WKL 100 y 125) 171.1 Difusor 550 Disco 171.2 Difusor, última etapa 636 Niple para engrane 210 Flecha 901.1 Tornillo hexagonal 230 Impulsor 902.1.2 Birlo 320 Rodamiento de contacto angular 903.2/.4 Tapón roscado 321 Rodamiento rígido de bolas 905 Tornillo de unión 322 Rodamientos de rodillos cilíndricos 920.1-.3 Tuerca hexagonal 350.1 Carcasa de cojinete / lado succión 920.4 Tuerca de flecha 350.2 Carcasa de cojinete / lado presión 932.1/.2 Candado truarck 360 Tapa de cojinete 940.1 Cuña 361 Tapa de cojinete final 940.2 1)^ Cuña 400.1-.5 Junta plana 940.3-.6 Cuña (.5 queda eliminada con la WKL 125) 411.2/.4 Anillo de junta 1 M Manómetro 412.1-.4 Anillo “O” 3 M Manómetro – vacuómetro 422.1/2 Anillo de fieltro (WKL 125) 6 B Vaciado del líquido de elevación 452 Brida de prensaestopas 6 D Llenado del líquido de elevación y desaireación 458 Anillo de cierre hidráulico 7 A Salida del líquido de refrigeración 461 Empaquetadura 7 E Entrada del líquido de refregeración 500.1/.2 Anillo (WKL 125) 8 B Salida del líquido de fugas 502 Anillo de desgaste / carcasa 10 A Salida del líquido de cierre 504.1/.2 Anillo distanciador 10 E Entrada del líquido de cierre 507 Anillo contra salpicaduras 521 Casquillo intermedio 52-1 Casquillo tensor 524.1 Casquillo protector de flecha / lado succión 1)^ No se encuentran en los esquemas